Oggi il Controllo Numerico Computerizzato (CNC) costituisce una parte cruciale dei processi di produzione, in grado di produrre componenti in modo preciso e ripetitivo con facilità.

Il controllo numerico computerizzato è un concetto relativamente recente nel mondo dell’industria di produzione e di fabbricazione, i primi strumenti adattati a questo tipo di controllo sono stati il tornio e la fresatrice, ma prima che questi venissero computerizzati, sono stati utilizzati per secoli con il semplice controllo manuale. La prima prova dell’uso del tornio infatti risale al 1300 a.C. nell’antico Egitto, mentre la storia della fresatrice è un po’ nebbiosa, alcuni storici attribuiscono a Eli Whitney il merito della fresatrice motorizzata originale, altri accreditano inventori come Simeon North, il capitano John H. Hall, Robert Johnson, Roswell Lee e Thomas Blanchard.

Nel corso degli anni ’40, fu incorporata per la prima volta l’idea del controllo numerico per automatizzare le macchine utensili usando la logica di programmazione come base. Gli utenti iniziarono a modificare le macchine utensili manuali per poterli utilizzare in controllo numerico utilizzando motori elettrici per controllare e spostare le macchine, e nastri perforati per la programmazione.

Le prime ricerche sul controllo numerico del MIT

La fase successiva di sviluppo è avvenuta dopo la II Guerra Mondiale, con l’introduzione di sistemi a Controllo Numerico computerizzati. Fu allora che John Parsons cercò il modo di migliorare i velivoli realizzando per loro delle pelli irrigidite. Ciò ha portato ad una serie di progetti di ricerca cruciali per l’aeronautica militare che sono stati ospitati presso il Massachusetts Institute of Technology (MIT).

La ricerca iniziò nel 1949. Dopo le fasi preliminari di ricerca e di pianificazione, il professor J.F. Reintjes progettò con il suo team una fresatrice sperimentale. Nel 1958, cinque anni dopo, brevettò il sistema di controllo “Motor Controlled Apparatus for Positioning Machine Tool”. Questo segnò la nascita commerciale ufficiale della tecnologia.

Questo è stato il momento in cui i torni sono diventati più avanzati con l’avvento dei singoli motori elettrici, che hanno permesso una maggiore affidabilità e potenza accoppiata ad un ingombro ridotto. Man mano che le macchine diventavano più sofisticate, il codice G sostituiva i sistemi a nastro perforato.

Definizione di lavorazione CNC

Ora che abbiamo ripercorso la storia dei primi torni e delle fresatrici, parliamo dell’uso moderno di questi strumenti. Le macchine CNC hanno un programma di controllo del movimento degli utensili che determina la funzione di lavorazione sul blocco da lavorare. Durante la tornitura, definisce gli assi di rotazione della fresa. Una fresatrice con circa tre o cinque assi è controllata da un computer ed è totalmente automatizzata. Il percorso che la fresa dovrà fare è indicato dal file 3D inserito nel computer, tagliando il pezzo desiderato dal blocco. Si tratta di una delle tecniche “sottrattive” poco costose e rapide nella produzione.

Quali sono i tipi di macchine CNC?

Le macchine CNC sono destinate a produrre una vasta gamma di articoli, per questo motivo ci sono anche diversi tipi di macchine. Tutte utilizzano il codice G, che è il linguaggio standard delle macchine CNC, ma ogni diverso tipo di macchina si rivolge ad uno scopo particolare. Qui ce ne sono solo alcune:

-Torni

-Router

-Fresatrici

-Tronchesi al plasma

-Macchine da taglio laser a CNC

-Macchine piegatrici e pressopieghe

Il futuro del CNC

Con l’accesso al CAD che diventa sempre più facile, i progetti diventano sempre più personalizzati e complessi. Il futuro del CNC è sicuramente luminoso e dall’aspetto piuttosto illimitato, ma consentire un facile accesso ad esso aiuterà il mondo dell’invenzione e della fabbricazione a crescere. Solo il tempo ci dirà come la produzione crescerà fino all’uso della robotica e dei sistemi automatizzati in quasi tutti i campi.

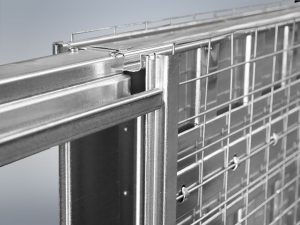

Filmar s.r.l. si avvale da sempre di macchine CNC per la produzione dei propri controtelai per porte scorrevoli, in particolare, il nostro impianto è composto da varie presse piegatrici equipaggiate con controllo numerico a 3 assi che garantiscono pieghe precise e costanti, vari robot industriali controllati automaticamente da un simulatore software tridimensionale, che sincronizzandosi perfettamente con i movimenti della pressa piegatrice consente di accompagnare in modo preciso le lamiere durante tutto il ciclo di piegatura.